Alüminyum, Endüstrinin pek çok kolunda milyonlarca farklı ürünün yapımında kullanılmakta olup dünya ekonomisi içinde çok önemli bir yeri vardır. Hafiflik ve yüksek dayanım özellikleri gerektiren otomotiv, havacılık ve savunma sanayisinde vazgeçilmezdir. Estetiğin ön planda olduğu inşaat ve mobilya sanayisinde de geniş kullanım alanı bulur.

Alüminyum sonsuza dek dayanıklı olup doğanın en iyi dostlarından biridir. Bu nedenle sizinde en iyi dostunuzdur.

Alüminyum, üstün dövülgenlik yeteneği ile onu neredeyse hayal edebileceğiniz tüm ürünlere biçimlendirebilmenizi sağlar.

Çeliğin yaklaşık 1/3 oranındaki yoğunluğu ile (2.700 kg/m³) alüminyum, süper hafif bir metaryeldir. Bu nedenle tüm sektörlerde birbirinden farklı malzemelerin yerini almaya devam etmektedir.

Alüminyum düşük yoğunluğu nedeniyle son derece hafiftir. Ancak ekstrüzyonlar güçlü ve dayanıklı yapılabilir. Bu tamamen teknik bilgi ve işleme ile alakalıdır.

Alüminyum ile çalışmanın çok yönlülüğü inanılmaz boyuttadır. Öğütme, delme, kesme ve bükme gibi özellikler alüminyumu biçimlendirmenin en yaygın görülen yöntemleri arasındadır. Ayrıca makinede işleme sırasında enerji girişi de düşüktür ve diğer bir söylem ile daha çevrecidir.

Alüminyum alaşımları 70 ve 700 MPa arasında çekme mukavemetine sahiptir. Çeliğin yüksek sıcaklıkta işlenmesinin aksine alüminyum, gücü düşük sıcaklıklarda artar. Bu da alüminyumu bir çok yerde doğal tercih haline getirir.

Alüminyum havadaki oksijenle reaksiyona girerek son derece ince bir oksit tabakası oluşturur. Bu tabaka yalnızca birkaç yüz mikron kalınlığında olsa da yoğundur ve korozyondan mükemmel düzeyde korunma sağlar. Bu katman hasarlandığında kendisini onarabilir.

Friedrich Wöhler'in alüminyumu, 1827'de susuz alüminyum klorürü potasyum ile karıştırarak ayrıştıran ilk kişi olduğu bilinirse de o tarihten iki sene kadar önce Danimarkalı bir fizikçi ve kimyacı olan Hans Christian Øersted tarafından saf olmayan bir formda üretilmiştir. Dolayısıyla kimya literatüründe Øersted'in adı alüminyumu bulan kişi olarak geçer. Fransız Henri Saint-Claire Deville, 1846'da Wöhler'in metodunu daha pahalı olan potasyum yerine sodyum kullanarak geliştirmiştir.

Amerikalı Charles Martin Hall 1886'da, alüminyumun elektrolitik bir işlemle eldesine ilişkin bir patent başvurusunda bulunmuş, aynı yıl Hall'un bu buluşundan tamamen habersiz olmak üzere Fransız Paul Héroult da aynı tekniği Avrupa'da geliştirmiştir. Bu nedenle iki bilim adamının adı verilen Hall-Heroult işlemi, günümüzde alüminyumun cevherinden eldesinde bütün dünyada kullanılan temel yöntemdir.

Atom Numarası:

Element Serisi:

Grup, Periyot, Blok:

Atom Ağırlığı:

Elektron Dizilimi:

Enerji Seviyesi Başına Elektronlar:

13

Metaller

13, 3, p

26,9815386(8) g/mol

Ne 3s2 3p1

2, 8, 3

Maddenin Hali:

Yoğunluk:

Sıvı Haldeki Yoğunluğu:

Ergime Noktası:

Kaynama Noktası:

Ergime Isısı:

Buharlaşma Isısı:

Isı Kapasitesi:

Katı

2,70 g/cm³

2,375 g/cm³

933,47 °K (660,32 °C)

2792 °K (2519 °C)

10,71 kJ/mol

294,0 kJ/mol

24,2 J/(mol•K)

Kristal Yapısı:

Yükseltgenme Seviyeleri:

Elektronegatifliği:

İyonlaşma Enerjisi:

Atom Yarıçapı:

Atom Yarıçapı (hes.):

Kovalent Yarıçapı:

Yüzey merkezli kübik

(3+) (amfoter oksit)

1,61 Pauling ölçeği

577,5 kJ/mol

143 pm

118 pm

118 pm

Elektrik Direnci:

Isıl İletkenlik:

Isıl Genleşme:

Ses Hızı:

Mohs Sertliği:

Vickers Sertliği:

Brinell Sertliği:

26,50 nΩ•m (20°C'de)

237 W/(m•K)

23,1 µm/(m•K) (25°C'de)

5000 m/s (20 °C'de)

2,75

167 MPa

245 MPa

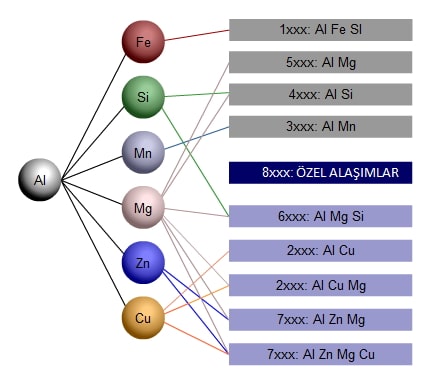

Alüminyum alaşımlarının mekanik, fiziksel ve kimyasal özellikleri alaşım elementlerine ve mikro yapısına bağlı olarak değişir. Alüminyuma katılan en önemli alaşım elementleri bakır, mangan, silisyum, magnezyum ve çinkodur.

Alüminyum alaşımları dövme ve döküm alaşımları olarak iki gruba ayrılır. Dövme alaşımlarının, plastik deformasyon kabiliyeti iyi olup kolayca şekillendirilebilirler. Alüminyum dövme ve döküm alaşımlarının büyük bir kısmına ısıl işlem uygulanabilmektedir.

Amerikan alüminyum birliğine göre, alüminyum dövme alaşımları dört harfle sınıflandırılmaktadır.

%99 ve daha yüksek alüminyum oranına sahiptir. Korozyon direnci, elektrik ve ısıl iletkenliği mükemmeldir. Mekanik özellikleri düşüktür. Gerinim sertleştirmesi ile mukavemette küçük artışlar elde edilebilir. Özellikle elektrik ve kimya endüstrisinde kullanılır. Kaynak yapılabilir.

Alaşımlar: 1050, 1060, 1100, 1145, 1200, 1230, 1350 vs.

Esas alaşım elementi bakırdır. %6,3’e kadar bakır içerir. Başta magnezyum olmak üzere diğer alaşım elementleri de bulunabilir. Çökelme sertleştirmesi gösterir. Diğer alüminyum alaşımları kadar iyi bir korozyon direncine sahip değillerdir. Kaynak kabiliyeti, alaşıma bağlı olarak kötü ile orta arasındadır. Bu serilerin iyi tarafı 150°C (300°F)’ye kadar olan sıcaklıklarda iyi bir dayanım göstermeleridir. Yüksek mukavemet istenen uçak gövdesi ve mekanik elemanları, araç gövde panelleri gibi ürünlerin imalatında yaygın bir şekilde kullanılır. 2024 alüminyum serisi, en yaygın alüminyum çeşidi olup, uçak tasarımında etkin bir şekilde kullanılmaktadır.

Alaşımlar: 2011, 2014, 2017, 2018, 2124, 2219, 2319, 2010, 2030, 2060, 2240, 2420 vs.

Esas alaşım elementi mangandır. Mükemmel şekil değiştirme ve kaynak kabiliyeti ile çok iyi korozyon direncine sahiptir. Genellikle ısıl işlem göremez özelliktedir, fakat serinin yaklaşık %20’si 1xxx serisine göre daha güçlü alüminyum alaşımları içermektedir. 250 MPa değerine kadar tipik akma dayanımı vardır. İçecek kutuları, kimyasal kaplar, endüstriyel çatı, eğri borular imalatında kullanılır.

Alaşımlar: 3003, 3004, 3105, 3830, 3850, 3900 vs.

Esas alaşım elementi silisyumdur (Genel olarak Si oranı %12’ye kadar çıkar). Eğer içeriğinde Cu varsa çökelme sertleştirilebilir. Termal genleşme katsayısı düşük, aşınma direnci ve korozyon dayanımı yüksek alaşımlardır. Bu alüminyum alaşımları, kayda değer miktarda kömür grisi renginde silisyum içerdiğinden dolayı, mimari uygulamalarda talep edilmekte ve anot oksit kaplamasında kullanılmaktadır. Pistonlar gibi yüksek sıcaklığa dayanıklı parçaların imalatında, kaynaklı yapılarda, levha imalatında kullanılırlar, kaynak teli ve lehim alaşımı olarak da kullanım alanı bulurlar.

Alaşımlar: 4032, 4043, 4145, 4643 vs.

Esas alaşım elementi magnezyumdur. Magnezyum oranı arttıkça sertlik ve mukavemet artar fakat sineklik azalır. Çözeltide % 5,1’e kadar Mg ilavesi, deformasyon sertleşmesi hızını arttırır. 260 MPa’ya kadar akma dayanımı için soğuk sertleştirilebilir. Mükemmel kaynak kabiliyeti ve orta dayanıma sahiptir. Deniz suyu ve kimyasallara karşı yüksek korozyon dayanımına sahiptir. Özellikle gemi sanayiinde birçok kullanım alanına sahiptir.

Alaşımlar: 5005, 5049,5052, 5083, 5754 vs.

Esas alaşım elementi magnezyum ve silisyumdur. Mg ve Si kombinasyonu, Mg2Si çökelmeli sertleşmeye izin verir. 2xxx ve 7xxx alaşımları kadar dayanıklı olmamalarına rağmen, 6xxx serisi alaşımları iyi şekillendirilebilirlik, kaynak kabiliyeti, işlenebilirlik ve nispeten iyi bir korozyon direncine ile orta seviyede bir dayanıma sahiptir. Sac, levha, ekstrüzyon ürünü olarak bulunur. 5000 serisi gibi uygulamalara da sahiptir.

Alaşımlar: 6013, 6052 ve 6061 vs.

Çinko esas alaşım elementi olup (%1 ile %8 arasında Zn bulundurur), genellikle mukavemetini daha çok arttırmak için Mg, Cu ve düşük oranlarda Mn ve Cr ile birlikte kullanılır. Isıl işlenebilir ve yüksek dayanım gösterebilmektedirler. 7XXX serisi, alüminyum alaşımlarının en yüksek mukavemete sahip olanıdır. Gerilmeli korozyon veya folyolanmanın problem olduğu yerlerde kullanılır. Uçaklarda sıklıkla kullanılır. Bakırlı alaşımlar çökelme sertleştirilebilir. Alaşım ve yönteme bağlı olarak kötüden çok iyiye uzanan kaynak kabiliyeti yelpazesi vardır.

Alaşımlar: 7075, 7050, 7049, 7100, 7110 vs.

Esas alaşım elementi lityum olup, kalay eklentisi de yapılabilmektedir. Demir ve nikel, elektriksel iletkenlikten önemli bir kayıp vermeden dayanımı arttırmakta ve 8017 gibi iyi iletken olan alaşımlarda kullanılmaktadır. Özellikle uçak ve uzay yapılarında kullanılmaya başlanan bu malzeme, iyi yorulma direnci ve iyi tokluk özelliklerine sahiptir. Fakat diğer Al alaşımları ile karşılaştırıldığında üretim maliyetleri yüksektir. Havacılık uygulamalarında kullanılmaktadır.

Alaşımlar: 8006, 8111, 8079, 8500, 8510, 8520 vs.